Rozdělení laserů

Užitečné rozdělení pro všechny příznivce laserů

Neustále rostoucí požadavky konstruktérů a zákazníků na výrobu součástí, které byly způsobeny zvyšováním tvarové složitosti, přesnosti obrábění, zkracováním strojních časů, úsporou nákladů a také zaváděním nových materiálů do výroby, vedou i k větším nárokům na klasické konvenční technologie.

Tyto technologie už pomalu přestaly v určitých parametrech vyhovovat, a proto se hledalo něco, co by je dokázalo nahradit a uspokojit větší nároky. To vše mělo za následek vznik nových technologií obrábění, které řadíme do kategorie tzv. nekonvenčních technologií obrábění. Nekonvenční technologie obrábění můžeme v současné době rozdělit na několik základních skupin podle způsobu a principu obrábění materiálu. A neodmyslitelně k nim patří i laserové technologie. Tato technologie se neustále rozvíjí od 80. let, kdy začala postupně přicházet na trh. Zlepšují se parametry strojů, které tuto technologii používají, a výrobou těchto strojů se zabývá stále více firem. Cena těchto strojů proto klesá, a stávají se dostupnější pro větší spektrum odběratelů. V současné době zažívá tato technologie společně s ostatními nekonvenčními technologiemi „boom“ a tvoří již neodmyslitelnou součást strojírenské výroby. Dnes je laser v průmyslu považován za nekonvenční způsob výroby, avšak v některých případech již není možné nahradit ho jinou konvenční metodou.

Lasery a jejich využití

Lasery můžeme rozdělit podle několika kritérií.

Podle aktivního prostředí:

- Pevnolátkové (Nd:YAG, Yb:YAG, Ti:safír)

- Plynné (He-Ne, Ar, Kr, CO2, KrO)

- Kapalinové (fluorescein, rhodamin)

- Polovodičové (GaAs, GaN, InAsSb)

- Plazmatické

Podle vlnových délek optického záření:

- Infračervené (780 nm – 1 mm)

- Ultrafialové (10 nm – 360 nm)

- Rentgenové (10 nm – 1 pm)

- Viditelné pásmo (360 nm – 780 nm)

Podle zúčastněných energetických hladin na kvantovém přechodu:

- Molekulární

- Elektronové

- Jaderné

Podle časového provozu:

- Kontinuální (cw) – nepřetržitá generace záření

- Pulsní (pw) – pulzy s vysokou opakovací frekvencí, může být různá doba trvání pulzu:

– Řádově milisekundy – při pulsním svařování

– Mikrosekundy až nanosekundy s vysokou opakovací frekvencí – využití při gravírování

– Pikosekundy až femtosekundy – mikroobrábění bez tepelného ovlivnění

- Impulsní (Qs) – vysoce energetické pulsy s nízkou opakovací frekvencí, využití v oblasti vědy

Podle délky generovaného pulsu:

- S dlouhými pulsy

- S krátkými pulsy

- S velmi krátkými pulsy

Podle typu buzení:

- Opticky

- Elektrickým výbojem

- Elektronovým svazkem

- Tepelnými změnami

- Chemicky

- Rekombinací

- Injekcí nosičů náboje

V dnešní době má laser široký rozsah použití a můžeme ho rozdělit do 4 základních skupin:

V průmyslu:

- Řezání

- Svařování a pájení

- Gravírování a značení

- Vrtání

- Mikroobrábění

- Kalení

- Dekorace skla

- Zaměřování a měření vzdáleností

V medicíně:

- Oční lékařství

- Dermatologie

- Chirurgie

- Onkologie

V holografii:

- Hologramy

Ostatní:

- Astronomie

- Geodézie

- Geofyzika

- Ekologie

- Metrologie

- Kopírky a tiskárny

- …

Při kontinuálním provozu lze lasery rozdělit podle výkonu:

- Malé výkony (od 10-3 W – 103 W)

- Velké výkony (103 W – 105 W)

Podle typu pracovní hlavy:

- Pevná hlava, pohyb vykonává:

– Pohyblivý stůl

– Pohyblivý paprsek (skenovací hlava), použití při „remote welding, gravírování nebo sublimačním řezání

- Pohyblivá hlava

Výhody použití laseru ve strojírenství:

- Možnost opracování bez kontaktu s výrobkem

- Bezsilové obrábění

- Malá tepelně ovlivněná oblast

- Řezná spára velmi malá, lze dodržet tolerance 0,05 mm

- Vysoce precizní proces

- Laserový proces je velmi rychlý

- Lze vytvářet jakýkoliv tvar bez nutnosti výměny nástroje

- Provoz laseru je relativně tichý a čistý

- Laser lze pomocí optické soustavy zavést z jednoho zdroje na několik pracovišť

- Laser umožňuje obrábění i velmi těžkoobrobitelných materiálů při vysoké rychlosti obrábění

- Možnost řezání všemi směry

- Extrémní koncentrace a hustota energie, jednoduchá regulace výkonu a snadné ovládání

- Odpadají nástroje v klasickém slova smyslu a tedy i jejich údržba

- Možnost zařadit do automatizovaných pružných výrobních systémů

- Svařování i těžko dostupných míst

- Malá tepelná pnutí a deformace uvnitř materiálu

- Minimální dokončovací operace

Nevýhody laserů:

- Vyšší pořizovací cena

- Nižší účinnost vůči příkonu zařízení

- Přísná bezpečnostní opatření

Využití laserů ve strojírenství

Ve strojírenství se zatím prosadily lasery založené především na principu pevnolátkových laserů a plynových laserů. Ve strojírenství tato technologie zažívá prudký rozvoj a lasery i jejich aplikace procházejí neustálou inovací. V současné době se lasery používají ve strojírenství k několika operacím – nejčastěji k řezání, svařování nebo značení a gravírování.

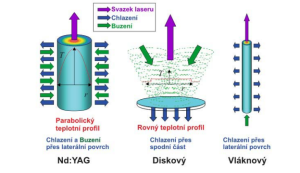

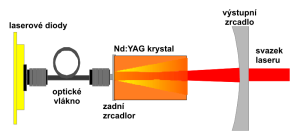

V současných průmyslových aplikacích se používají tři hlavní typy pevnolátkových laserů. Hlavní rozdíl mezi těmito typy laserů je v geometrii aktivního prostředí. U tyčového Nd:YAG laseru je aktivní prostředí tyčinka (délka 15 – 20 cm, průměr řádově v mm), u diskového je to tenký disk (tloušťka 0,25 mm) a u vláknového laseru je to dlouhé optické vlákno (délka řádově v m, průměr 50 – 300 μm). Obrovskou výhodou těchto tří typů laserů je možnost vést jejich záření s vlnovou délkou cca 1 μm flexibilním optickým vláknem, což velmi usnadňuje přenos záření z laseru do místa procesu (obrábění).

Lasery podle aktivního prostředí můžeme dále rozdělit na:

A. PEVNOLÁTKOVÉ :

- Nd:YAG lasery

- Diodové lasery

- Diskové lasery

- Vláknové lasery

B. PLYNOVÉ :

- CO2 lasery

- Excimerové lasery

C. KAPALINOVÉ

Aktivní prostředí je schopné zesilovat záření, které jím prochází díky stimulované emisi. Jedna z hlavních charakteristik laserového paprsku je vlnová délka, která je právě určena druhem aktivního prostředí.

A. PEVNOLÁTKOVÉ LASERY

Aktivní prostředí je nejčastěji tvořeno pevnou látkou v podobě krystalů, oxidů, skel či granátu. Na rozdíl od plynových laserů je zde nejčastěji buzení optické. V dnešní době je typický představitel vláknový laser, který je chlazen podél celého vlákna. Důležité je zachovat stabilní teplotu prostředí, díky kterému nevzniká laserové záření s odlišnými vlastnostmi. Podstatou nového typu laserů innoslab je právě velmi kvalitní chlazení.

Podle aktivního prostředí lze pevnolátkové lasery dále rozdělit:

- – tyčové lasery (tyčinka dlouhá 15-20 cm, průměr několik mm)

- – vláknové lasery (optické vlákno dlouhé řádově v metrech a průměr 50-300 μm)

- – diskové lasery (disk průměru až 100 mm a tloušťky několik desetin milimetru)

Dle výkonu laserového zdroje lze určit i jeho časté využití. Výkon do 200W je využíván na jemné mechanice, elektronice, gravírování a mikroobrábění. Výkon od 200W do 5kW je využíván na řezání, svařování či na natavování materiálů. Výkony nad 5kW jsou pak především používány ve svařovacích aplikacích.

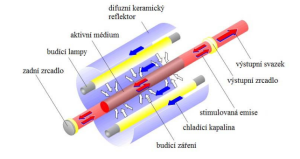

Nd:YAG :

Velmi častým představitelem pevnolátkových laserů je Nd:YAG, aktivní prostředí tvoří pevné krystalické nebo amorfní látky YAG (yttrium-aluminum-granat), dopované ionty neodymu – Nd (Er, Yb). Díky možnosti vedení pomocí vlákna je využití podstatně širší, než je tomu u CO2 laserů (řezání, vrtání, svařování či využití jako skalpel při velmi jemných chirurgických operacích).

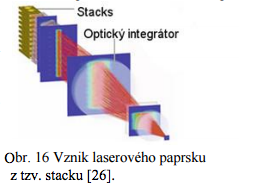

Diodový laser :

Jako aktivní prostředí je zde používán polovodičový materiál. Hlavními výhodami diodového laseru jsou: nízká provozní i investiční náročnost, dlouhá životnost a kompaktnost zařízení. Jeho účinnost dosahuje běžně 60%. Dalšími výhodami je možná nastavitelnost vlnové délky, která se pohybuje okolo 1000nm či rozsah výkonu od jednotek wattů až po 15kW. Častou nevýhodou, kvůli které je diodový laser používán pouze v určitých aplikacích je špatná kvalita svazku a jeho rozbíhavost.

Specifický laserový paprsek má i ojedinělé, téměř konstantní, rozložení intenzity nejčastěji s obdélníkovým průřezem. Ovšem jeho využití pro povrchové úpravy jako je laserové kalení, navařování či svařování a řezání plastů či svařování kovových fólií, je tento nedostatek zcela nepodstatný. Je pro tyto aplikace využíván i z důvodu malé investiční náročnosti.

Diskový laser :

Jednou z modifikací Nd:YAG laseru je také diskový laser. Používají se i jiná aktivní prostředí např. Nd:YVO4 nebo Yb:YAG. V závislosti na aktivním prostředí je generován laserový paprsek s různou vlnovou délkou, Nd:YAG má vlnovou délku 1064 nm, další typy mohou vyzařovat paprsek až v oblasti UV záření. Základem diskového laseru je aktivní prostředí ve tvaru disku v průměru řádově desítek milimetrů a tloušťky několika desetin milimetru. Díky ideálnímu tvaru lze dosáhnout velice přesného chlazení (vodou či vzduchem) a lze vygenerovat velmi kvalitní laserový svazek. Díky dobrému chlazení je velkou výhodou velmi stabilní svazek a to i při dlouhodobějším používání při vysokých výkonech. Účinnost diskového laseru se pohybuje mezi 15-ti až 20-ti procenty. Využívá se převážně pro aplikace s nutností vysokého výkonu. Nejvýkonnější diodové lasery mají až 32kW, ale lze ho využít i pro gravírování či mikroobrábění, nebo pro tzv. remote welding.

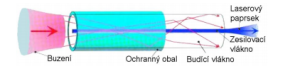

Vláknové lasery :

Dnes nejperspektivnější směr v laserové technologii s širokým záběrem využití. Základem laseru je optické vlákno, které tvoří vedení laserového paprsku, ale také tvoří aktivní prostředí a dochází v něm i k buzení a generování laserového paprsku. Vlnová délka se pohybuje okolo 1064 nm u Nd:YAG, u ostatních typů se liší. Jádro vlákna, jakožto aktivní prostředí, je dopováno prvky vzácných zemin, jako je například erbium, ytterbium nebo praseodym, či jejich kombinace.

Optické vlákno zde odpovídá vlastnostem krystalu u pevnolátkových laserů s tím rozdílem, že vlákno může být dlouhé až několik metrů. Díky tomu je velmi lehké vést laserový svazek snadno přímo k aplikaci. 2D plotterové řezání, 3D robotické systémy této výhody využívají v dnešní době velmi často, protože je pak možné díky menší váze zvýšit dynamiku procesu tj. zvýšit rychlost produkce. Optický rezonátor je speciální technologií výroby vytvořen podél optického vlákna, čímž odpadá seřizování optického rezonátoru. Buzení probíhá pomocí LED diod, které mají velmi dlouhou životnost a to až 100 000 hod. Chlazení probíhá po celé délce vlákna a dosahuje i lepších hodnot, než je tomu v případě diskových laserů. Při porovnání vláknového laseru při sváření s CO2 lasery je menší spotřeba elektrické energie a užší svár u vláknových laserů.

B. PLYNOVÉ LASERY

Aktivní prostředí je zde tvořeno plynem či směsicí plynů. Nejpoužívanějším laserem z této kategorie bývají CO2, Helium-neon či excimerové lasery. Plynové lasery nejčastěji bývají kontinuální, ale zřídka lze vidět použití i v pulzním režimu.

CO2 Lasery :

Tento typ laserového zdroje je jeden z nejstarších používaných laserů v průmyslových aplikacích. Patří mezi nejvýkonnější typy laserů vůbec (až 20kW). CO2 laser je velmi rozšířený, a to hlavně při zpracování plechů, kdy je díky své vlnové délce 10.6 a možnosti svařování či řezání oceli (až 45mm) téměř nenahraditelný. Díky své vlnové délce je při dobré absorpci často využíván při zpracování organických (kůže, papír, dřevo atd.) či polymerních materiálů. Nevýhodou vlnové délky je vedení laserového paprsku, kdy nelze využít vlákno, které se velmi hojně využívá na robotických aplikacích. Aplikace, kdy můžeme efektivně umístit CO2 laser na robotické rameno již existují, ale vlivem vláknových laserů se k této aplikaci přistupuje jen ve velmi specifických případech (velmi hladký 3D řez).

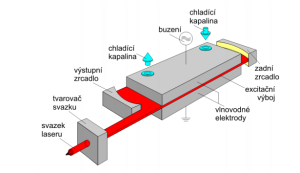

Excimerové lasery :

Záření tohoto typu laseru se pohybuje v ultrafialové oblasti od 157 nm do 351 nm. Jelikož jsou tyto vlnové délky velmi dobře absorbovány i ve vzduchu je nutno aplikace s touto vlnovou délkou provádět ve vakuu. Paprsek excimerového laseru má vysokou kvalitu s nízkou divergencí. Aktivní prostředí je směs plynů (xenon, xenon a argon), které určuje vlnovou délku záření. Díky buzení elektrickým výbojem se molekuly plynu dostanou do excitovaného stavu (excited dimers) odtud pramení název excimerový laser. Nejčastější využití aplikací s excimerovým laserem je při jemném opracování bez tepelného ovlivnění (vrtání, mikroobrábění) v mikroelektrice či medicíně. Lze vyvinout velmi krátký pulz o výkonech v řádu miliwattů po kilowatty. Nevýhodou je krátká životnost aktivního prostředí.

C. KAPALINOVÉ LASERY

Jako aktivní prostředí kapalinového laseru jsou využívány roztoky organických barviv. Výhodou tohoto typu je nastavení různé vlnové délky od 300nm do 1500nm. Z důvodu degradace aktivního prostředí kvůli vnesenému teplu a světlu při buzení není tento typ laseru v průmyslové oblasti příliš rozšířen.

Pro více informací nás neváhejte kontaktovat.

Komentáře jsou uzavřeny.