Lasery pro řezání plastů

Jedině CO2 laser pro opracování plastů? Dnes už ne

Implementace a nahrazovaní mechanických střihadel funkčními celky s CO2 lasery je již dlouhou dobu etablovaný proces pro odstraňování vtokových soustav. Ale co když chceme výrobek z plastu kompletně opracovat? Zjednodušit tvar formy a snížit tak náklady ve výrobě? Musíme kupovat drahé 3D CO2 laserové celky? Není možné laserovou technologii zaintegrovat do technologie stávající? Toto jsou otázky z reálného provozu od Vás.

„Draze a složitě? Ani náhodou!“

Tendence šetřit v automotive na produkci plastových komponentů, snižovat hmotnost a zvyšovat pevnosti paradoxně nahrává implementaci laserů i jiných vlnových délek než jen 10 600 nm CO2. Pokud byste před 10ti lety řekli technologovi, že dnes řežete vláknovým laserem o vlnové délce kolem 1000 nm kompletní strukturu vylisovaného plastu, asi by Vám příliš nedůvěřoval. V dřívější době byla většina plastů „chemicky jednodušší“. Plasty byly bez velkého množství aditiv jako CaCO3, skelné vaty či jiných dalších příměsí, které zvyšují schopnost laserového paprsku lépe interagovat s povrchem plastu, takže ne vždy mohla být vlnová délka kolem 1000 nm určena jako vhodná.

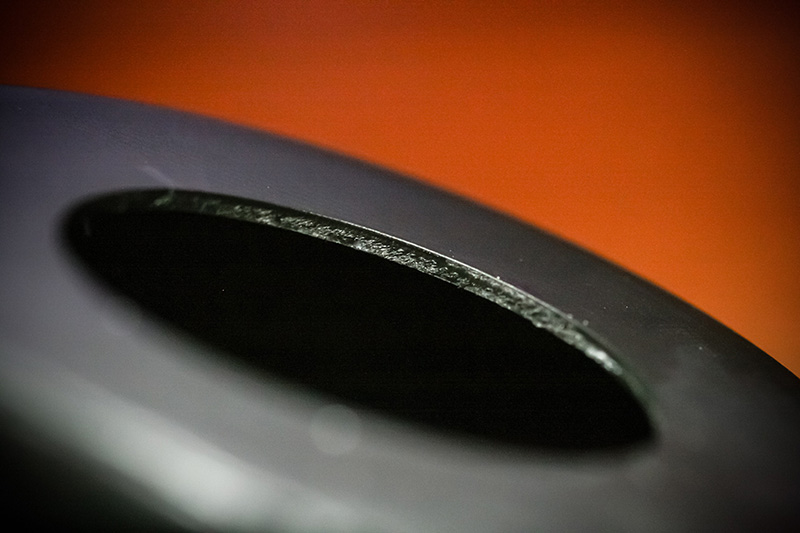

Obrázek 1 – Ukázka optimalizovaného řezu v opakovatelné kvalitě

Část „čistých“ polymerů jako ABS lze samozřejmě velmi efektivně řezat pomocí vláknového laseru. Nicméně, povrch není příliš pohledný a ne vždy zůstane barevnost polymeru nezměněna. V dnešní době tyto struktury řezat lze, a to velice kvalitně a bez potřeby vysokých investic.

Nyní se vraťme ke standardním „automotive polymerům“. Automobilky stále vyžadují, aby podniky zpracovávající plastové komponenty zvyšovaly své kapacity. Jak zefektivnit proces a zrychlit či zabezpečit optimálně nejvyšší kvalitu finálního výrobku? To jsou požadavky, které zaměstnávají leckterý management. Ve velkém množství případů je možnost východiska za pomoci laserové technologie vybírána téměř náhodou, kdy se technologové pod tlakem managementu dotazují firem zabývajících se laserovými technologiemi: „zda by to náhodou nešlo?“, ale až po řadě neúspěšných zkoušek. Tato otázka bohužel velmi často přichází až po evaluaci a nákladných zkouškách známých konvenčních metod, které mohou překročit v nákladech i statisícové částky. Firmy dostanou ve většině případů po zkoušce laserové technologie kladnou odpověď a výsledky opracování jsou velmi často nad jejich očekávání.

Obrázek 2 – Ukázka optimalizovaného řezu v opakovatelné kvalitě

Ano, laser má také své limity a neumí vše. Jeden z klasických případů je řez transparentních plastů pomocí vláknového laseru, kdy zkrátka neuspějeme. Vláknový laser bohužel není pro transparentní materiály vhodný. V případě transparentního plastu lze nahradit vláknový laser na bázi Yterbia (~1000 nm) laserem na bázi Thulia (~2000 nm), který momentálně nastupuje na světový trh, a výsledky z opracování jsou velice slibné.

Z hlediska produktivity procesu a jeho nákladů můžeme laserové opracování zařadit na vrchol pomyslné pyramidy možných technologií a to konkrétně díky několika významným devizám:

- Bezdotyková technologie – odpadá potřeba brousit či měnit mechanické součásti.

- Ekonomicky příznivé provozní náklady – hodina procesu kompletní technologie vysledována z několika set studií se dostává pod 5e na hodinu.

- Dlouhá životnost – samotný laserový zdroj je téměř nezničitelný. Výdrž budicích diod, které lze snadno vyměnit je garantována na 100 000 hod a více!!!

- Kvalita a stabilita procesu je s mechanickým nebo ručním opracováním téměř nesrovnatelná.

Paprsek se nikdy špatně nevyspí nebo „neohne“. Je stabilní! - Tvarová složitost implementací průmyslových laserů s možnostmi vedení přes optické vlákno velmi posouvá limity možných využití.

- Rychlost opracování je neúměrně vyšší. Řezy až 1m/sec!!!

- Bezpečnost procesů – s respektováním všech bezpečnostních pokynů nebudete muset pravidelně řešit nepřesnosti a výpadky operátorů při úrazech při manuálním odřezávání.

- Proces je uzavřený tzn. vysoká ekologičnost a nulová prašnost prostředí je tichým benefitem pro Vás.

Na rozdíl od laseru typu CO2 nám vláknový laser kromě dříve zmíněných plusů, jako je vysoká životnost a velmi dlouhý interval údržby, poskytuje také výjimečnou možnost vedení laserového svazku pomocí vlákna, a to až do počtu vysokých desítek metrů. Díky této „základní“ vlastnosti je možné počítat s větším množstvím variant integrací, kdy je v mnoha případech laserový zdroj spolu s chladičem, elektrickým řízením či odsáváním vzdálen od místa laserového procesu. Případná laserová buňka nemusí být prostorově náročná jako tomu je u laserů CO2, kdy laserový zdroj musí být přítomen v co „nejkratší“ možné vzdálenosti k procesu a bohužel velikost zdroje odpovídá velikosti americké lednice.

Pro více informací nás neváhejte kontaktovat.

Komentáře jsou uzavřeny.