Optimalizace technologie

Na veletrhu to ale fungovalo líp!

Laserové technologie a průmysl – velmi diskutované téma již několik let. Řezání, svařování, kalení, čištění a mnoho dalších aplikací se s různými časovými odstupy dostávají na trh. Technologové si kladou otázky, jak a kde by se daly stávající technologie nahradit a zvýšit tak vybavenost a efektivitu procesu či zlevnit proces, a to nejlépe rychle, bez dlouhých časových prodlev, zkoušek a dlouhého řešení integrace.

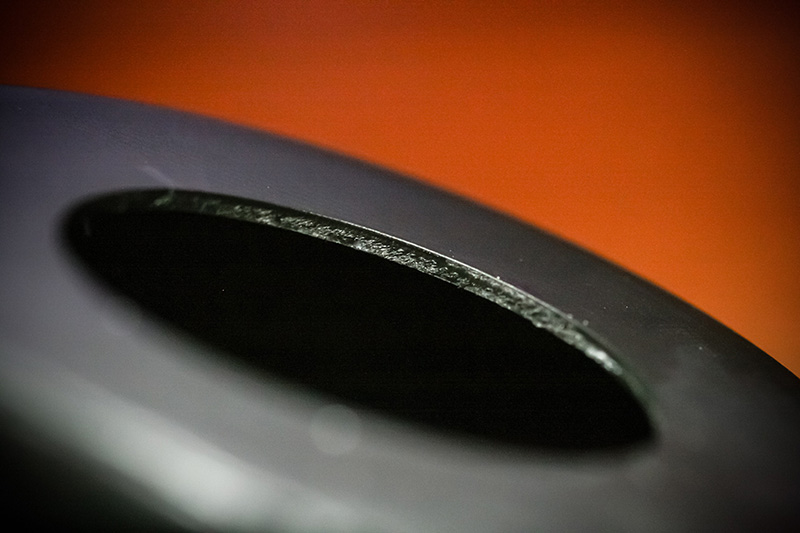

Obrázek 1 – správně fungující technologie v procesu řezání

Laser je na scéně průmyslových technologií už delší dobu a mnoho firem nabízí rychlá řešení implementace. Zprvu by se mohlo zdát, že na každou aplikaci – jeden stroj. Ne, není to zcela pravda. Díky rozmanitosti, a v dnešní době čím dál tím nižším pořizovacím nákladům, se naskytuje možnost použít laserový svazek i v neobvyklých aplikacích. Například, svařovat nemusíme pouze nerez, ale také černou ocel, měď či platinu. Řezání? Laserem řežeme od plastů přes černou ocel až po karbonová vlákna, keramiku, sklo či organické materiály. A zde je kámen úrazu číslo jedna. Už teď bylo vyjmenováno devět možností použití a na těchto devět aplikací použijete velmi často devět konfigurací.

Jaký laser? Výkon? Robot, ano či ne? Procesní hlava? Jaká?

I přes možný dosah informací o laserových technologiích se velmi často stává, že zákazník společně s integrátorem vymyslí unikátní laserovou buňku, která na první pohled může i zdánlivě fungovat. Když ale přijde první zúčtování, tak ekonomické oddělení zjistí, že spotřeba procesních plynů za půl roku je dvojnásobně vyšší, než byla spočítána. A teď co s tím?

Z příkladu vyplývá bohužel fakt, že i přes množství integrátorů a dnes už nepřeberného množství produktů k laserovým aplikacím průzkum ekonomické náročnosti procesu spíše pokulhává. A to jsme stále v té lepší situaci, kdy lze optimalizovat již dodaný systém. Ale když přijde zmíněné skoro zaplacené železo a dodavatel s externí pomocí tří výrobců odlaďuje základní běh procesu za Vaše peníze ve Vaší hale. Co teď s tím? To už by ta zadávací dokumentace asi snesla tři týdny jednání a zkoušek navíc, nemyslíte? Tímto právě narážíme na kámen úrazu číslo dvě.

Proč to trvá tak dlouho?

Zkoušky proveditelnosti, analýza řezu/svaru, spotřeba procesních plynů, vedení optické cesty, vedení plynů, přesnost a rychlost procesu. Tyto parametry, které po integraci zajímají všechny zákazníky, ovšem nejsou často dopředu známy ani po odevzdání zadávací dokumentace a bohužel někdy ani po oživení technologie. Je vhodné věnovat čas přípravám samotného projektu a optimalizaci samotného procesu v již zmíněných týdnech navíc.

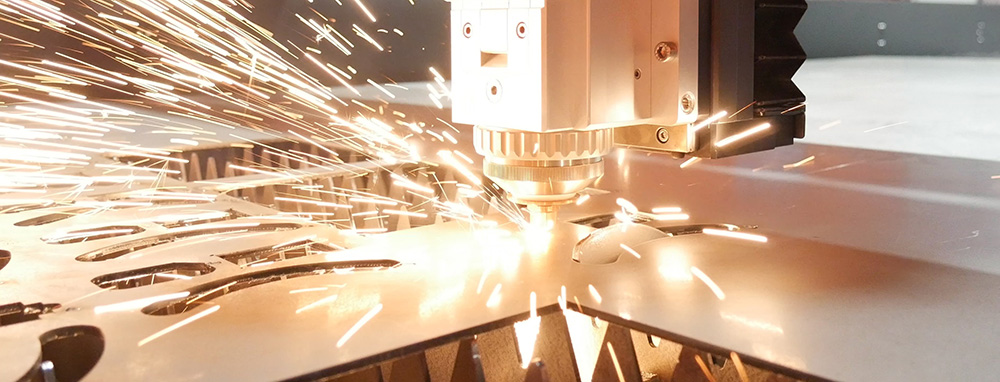

Obrázek 2 – lazení parametrů opracování v reálném světle.

Optimalizace konfigurací složených z komponent ověřených výrobců, odladění řezné či svařovací dráhy pro sériový cyklus nebo pouze svařovací a řezací parametry v závislosti na složitosti cyklu také netrvají hodinu či den. Když ale víte, jaké máte limity navrhnuté konfigurace a jasné požadavky na výrobu, vždy bude optimalizační část skutečně částí, kdy optimalizujeme provoz. Ne, když provoz, proces či spotřebu musíme opravovat.

Díky dlouholeté zkušenosti týmu LASCAM v úzké spolupráci s ověřenými dodavateli již máme prostředky, které by Vám mohli pomoci, ať už při tvorbě laserového pracoviště nebo při optimalizaci či nápravě stávajícího pracoviště od častých technologických či metodických chyb způsobených již na začátku při integraci.

Obrázek 3 – ukázka finálního řezu bez chyb a ve vysoké opakovatelné kvalitě.

Naše společnost LASCAM Systems, s.r.o. Vám navrhne, připraví a doručí kompletní proces s implementací laserové technologie. Zařízení Vám pouze nedodáme, ale bude naší starostí i Vaše vzdělávání, informování o novinkách a trendech ve Vaší oblasti průmyslu a hlavně Váš ekonomický provoz!

Pro více informací nás neváhejte kontaktovat.

Komentáře jsou uzavřeny.