Mikroobrábění – Jak opracováváme miniaturní součásti laserem

Laserový paprsek je bezkontaktní nástroj, který lze použít u mnoha aplikací, jako je řezání, svařování, 3D tisk, kalení, čištění nebo právě mikroobrábění. Laser se využívá v různých oblastech výroby, kde nestačí konvenční technologie nebo je není možné aplikovat. Klasické metody obrábění v poslední době nemusí splňovat stále přísnější požadavky na rychlost i kvalitu zpracování materiálu, a hlavně ekologickou náročnost procesu. Laserové mikroobrábění se řadí mezi procesy, kde je úběr materiálu proveden tepelným účinkem.

Laserový paprsek je bezkontaktní nástroj, který lze použít u mnoha aplikací, jako je řezání, svařování, 3D tisk, kalení, čištění nebo právě mikroobrábění. Laser se využívá v různých oblastech výroby, kde nestačí konvenční technologie nebo je není možné aplikovat. Klasické metody obrábění v poslední době nemusí splňovat stále přísnější požadavky na rychlost i kvalitu zpracování materiálu, a hlavně ekologickou náročnost procesu. Laserové mikroobrábění se řadí mezi procesy, kde je úběr materiálu proveden tepelným účinkem.

Laserové mikroobrábění je technologie, při které se materiál odebírá v místě dopadu paprsku laseru. Paprsek působí na velmi malou plochu obráběného materiálu a je charakteristický vysokou intenzitou záření. Materiál v místě dopadu paprsku se zahřeje při vysoké rychlosti a je odpařen, přičemž nevzniká příliš velké tepelné ovlivnění okolního materiálu. Tato technologie se používá, buď jako pomocný nástroj ke klasickému obrábění nebo jako přímá technologie obrábění materiálu.

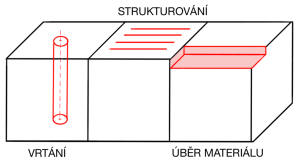

Způsoby mikroobrábění

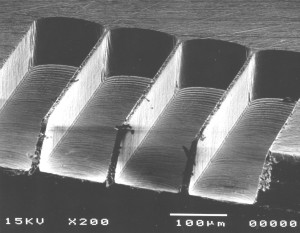

Strukturováním se na povrchu vytváří pravidelná geometrie, hloubka struktury je pouze několik mikrometrů. Používá se na výrobu solárních panelů a článků nebo pro zlepšení kluzných vlastností, protože jsou jednotlivé spoty schopny držet mazivo.

- Úběr materiálu

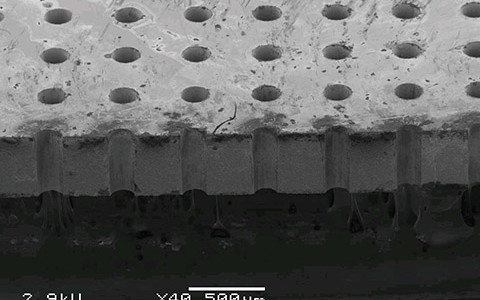

Úběr materiálu vzniká vysoce fokusovaným paprskem. Absorbované paprsky lokálně ohřejí materiál, nataví jej a poté se materiál začne odpařovat. V místě dopadu paprsku se vytváří otvor.

- Vrtání

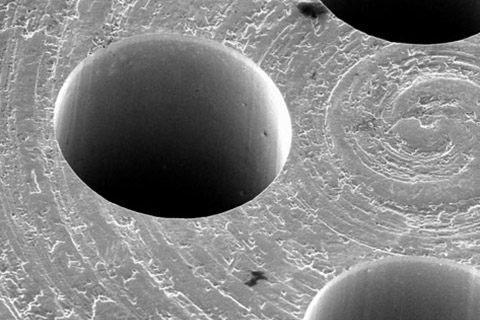

Při vrtání je povrch zahříván rychlostí 1010 °C.s-1, materiál je odpařen a následně proniká paprsek hlouběji.

Vlastnosti povrchu po mikroobrábění laserem

U laserového mikroobrábění je nutné mít nastaven pulsní režim s vysoce špičkovým výkonem. Délka pulzu závisí na typu laseru, pro obrábění se užívají nanosekundové, pikosekundové a femtosekundové laserové zdroje. Při tomto typu obrábění je nutné brát ohled na absorpci materiálu, a proto je vhodné použití laserů o nižší vlnové délce 335 – 532 nm. Drsnost povrchu po mikroobrábění se pohybuje kolem 0,5 Ra. Každý impuls vytvoří prohlubeninu o rozměrech obvykle 10 μm. U laserového obrábění lze nastavit frekvence, impulsy lampy, proud, šířku impulsu a typ plynu.

U laserového mikroobrábění je nutné mít nastaven pulsní režim s vysoce špičkovým výkonem. Délka pulzu závisí na typu laseru, pro obrábění se užívají nanosekundové, pikosekundové a femtosekundové laserové zdroje. Při tomto typu obrábění je nutné brát ohled na absorpci materiálu, a proto je vhodné použití laserů o nižší vlnové délce 335 – 532 nm. Drsnost povrchu po mikroobrábění se pohybuje kolem 0,5 Ra. Každý impuls vytvoří prohlubeninu o rozměrech obvykle 10 μm. U laserového obrábění lze nastavit frekvence, impulsy lampy, proud, šířku impulsu a typ plynu.

Působení na okolní materiál

Laserem lze obrábět i velmi citlivé materiály na teplo, které by zvýšená teplota mohla poškodit a způsobit strukturní změny v povrchu materiálu. U tohoto typu zpracování materiálu nedochází k příliš výraznému přenosu tepla do okolního materiálu.

Rozdíl mezi mikroobráběním a gravírováním

Rozdíl mezi mikroobráběním a gravírováním je v množství odebíraného materiálu a přesnosti obrábění. Při gravírování je důležitý výsledný vzhled povrchu a používá se především pro značení a popisování výrobků.

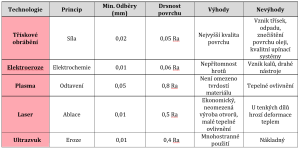

Porovnání jednotlivých technologií mikroobrábění:

Obráběné materiály

Některé materiály jsou těžce obrobitelné pro klasické metody obrábění, laserový paprsek zvládá obrábět i ty nejtvrdší materiály. Používá se na mnoho různých kovových i nekovových materiálů jako jsou hliník, měď, mosaz, titan, křemík, sklo, keramika, polymery, karbon, kevlar, karbid wolframu i diamant.

Použití laserového mikroobrábění

Tato progresivní technologie je již často využívána v medicíně (výroba dentálních nástrojů), v elektroprůmyslu (komponenty základních desek, procesory), letectví (vrtání děr chladicích otvorů lopatek), optický průmysl, hodinářství, šperky a mnoho dalších.

Výhody použití laserového mikroobrábění

Velikou výhodou použití progresivních metod obrábění, které využívají k úběru materiálu jinou než mechanickou energii, je řešení problému s opotřebením nástrojů při obrábění. Dalším bonusem je obrobený povrch bez vzniku otřepů nebo rysek. Při této technologii obrábění není materiál odebírán zrno po zrnu, nedochází tedy k degradaci vazebního materiálu.

Specifikace / Poptávky zde Tel.: +420 778 065 205 / Email: info@lascam.cz

Komentáře jsou uzavřeny.