Kalení efektivně a ekologicky pomocí laseru

Povrchové kalení laserem je jedním z moderních způsobů tepelného zpracování materiálu, které vede ke zvýšení tvrdosti a otěruvzdornosti povrchu materiálu, a tím i ke zvýšení životnosti součásti.

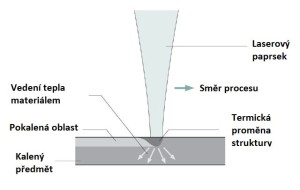

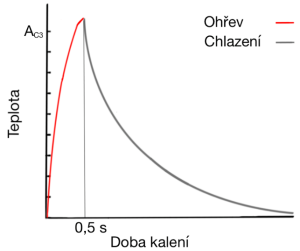

Základní princip laserového kalení spočívá v působení laserového paprsku na povrchovou vrstvu materiálu, která se rychle ohřeje na danou teplotu. Paprsek se plynule pohybuje, zahřívá povrch ve směru posuvu a zahřátá místa se rychle ochladí okolním materiálem. Jedná se o proces tzv. samokalení, při kterém není třeba chladit povrch chladicím médiem. Ochlazení kalené vrstvy začíná v jádru materiálu a postupuje směrem ven k povrchu, který chladne naposledy. Díky vysoké rychlosti ohřevu a rychlému ochlazení vzniknou velmi jemné struktury s drobnými karbidy, krátkými martenzitickými jehlicemi a malou velikostí zrn. Dochází tak k výraznému zvýšení tvrdosti povrchové vrstvy při zachování houževnatosti jádra a bez vnitřního pnutí.

Při klasickém kalení (plamen, indukce) je povrch součásti s nejvyšší teplotou prudce ochlazován chladicí kapalinou a vzniká vysoký teplotní gradient, který má za následek velká vnitřní pnutí vedoucí k tvorbě trhlin. Pro odstranění vnitřního pnutí musí být po kalení provedeno popuštění, které vede ke snížení tvrdosti kaleného povrchu. Při povrchovém kalení laserem má nejvyšší teplotu také povrch součásti, ale díky rychlému odvodu tepla do studené matrice dochází k postupnému vyrovnávání teplot zevnitř, pnutí jsou minimalizována a k praskání nedochází. Tepelně ovlivněná oblast je velmi malá a ovlivnění okolního nekaleného materiálu minimální.

Při klasickém kalení (plamen, indukce) je povrch součásti s nejvyšší teplotou prudce ochlazován chladicí kapalinou a vzniká vysoký teplotní gradient, který má za následek velká vnitřní pnutí vedoucí k tvorbě trhlin. Pro odstranění vnitřního pnutí musí být po kalení provedeno popuštění, které vede ke snížení tvrdosti kaleného povrchu. Při povrchovém kalení laserem má nejvyšší teplotu také povrch součásti, ale díky rychlému odvodu tepla do studené matrice dochází k postupnému vyrovnávání teplot zevnitř, pnutí jsou minimalizována a k praskání nedochází. Tepelně ovlivněná oblast je velmi malá a ovlivnění okolního nekaleného materiálu minimální.

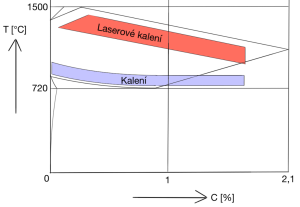

Teplota kalení materiálu je u ocelí obecně stanovena v kalicím pásmu dle diagramu Fe3C, tedy 30 až 50 °C nad teplotu Ac3, nicméně přesnou teplotu určují materiálové listy. Materiály vhodné k laserovému kalení jsou ty, které mají obsah uhlíku větší než 0,2 % a také litiny. Nejčastěji se ke kalení používají oceli s obsahem uhlíku v rozmezí 0,4 – 0,5 %. Vliv uhlíku lze případně podpořit dalšími prvky jako je Mn, Cr nebo Mo. Tloušťka stěny součásti kaleného materiálu by měla být minimálně 10x větší než tloušťka kalené vrstvy, aby se zajistilo rychlé ochlazení kaleného materiálu.

Teplota kalení materiálu je u ocelí obecně stanovena v kalicím pásmu dle diagramu Fe3C, tedy 30 až 50 °C nad teplotu Ac3, nicméně přesnou teplotu určují materiálové listy. Materiály vhodné k laserovému kalení jsou ty, které mají obsah uhlíku větší než 0,2 % a také litiny. Nejčastěji se ke kalení používají oceli s obsahem uhlíku v rozmezí 0,4 – 0,5 %. Vliv uhlíku lze případně podpořit dalšími prvky jako je Mn, Cr nebo Mo. Tloušťka stěny součásti kaleného materiálu by měla být minimálně 10x větší než tloušťka kalené vrstvy, aby se zajistilo rychlé ochlazení kaleného materiálu.

U menších součástek, které nemají požadovanou tloušťku lze povrch ochladit vzduchem nebo chladicími kapalinami. Hloubka zakalené vrstvy se nejčastěji pohybuje mezi 0,1 – 1,5 mm. Maximální možná hloubka prokalení se pohybuje kolem 2 mm a odvíjí se od typu kaleného materiálu, jeho vodivosti, nastavení výkonu a vlnové délky laseru. Při použití hybridního kalení (kombinace laserového kalení s induktorem) lze dosáhnut prokalení až 2,5 mm. Ve světě je tato metoda stále málo známá a firmy ji používají jen výjimečně.

U menších součástek, které nemají požadovanou tloušťku lze povrch ochladit vzduchem nebo chladicími kapalinami. Hloubka zakalené vrstvy se nejčastěji pohybuje mezi 0,1 – 1,5 mm. Maximální možná hloubka prokalení se pohybuje kolem 2 mm a odvíjí se od typu kaleného materiálu, jeho vodivosti, nastavení výkonu a vlnové délky laseru. Při použití hybridního kalení (kombinace laserového kalení s induktorem) lze dosáhnut prokalení až 2,5 mm. Ve světě je tato metoda stále málo známá a firmy ji používají jen výjimečně.

Výkon laserového paprsku lze měnit v průběhu kalení pomocí pyrometru, který měří teplotu kaleného povrchu. Tvarově složité výrobky (formy na odlévání či tváření) se kalí paprskem roboticky vedeného laserového svazku po zvolené trajektorii.

Využití technologie laserového kalení:

- Velkosériová i malosériová výroba

- Automobilový, letecký, strojní průmysl

- Nástrojárny

- Náhrada indukčního kalení ozubených kol a hřídelí

- Kalení náběžných hran turbínových lopatek, loží obráběcích strojů, vodících lišt a ventilů spalovacích motorů

Výhody laserového kalení:

- Absence kalicích médií a kapalin

- Minimální deformace a vnitřní pnutí v materiálu

- Možnost prokalení pouze části povrchu výrobku

- Dosažení vyšší jemnosti martenzitu, tvrdost zakalené vrstvy až o 100 HV vyšší než u jiných metod kalení

- Při porovnání s objemovým kalením dosahují součásti delší životnosti

- Spotřeba elektrické energie je 10 x nižší než při použití indukce

- Proces je velmi ekologický

Pro další informace o laserovém kalení nás neváhejte kontaktovat.

Komentáře jsou uzavřeny.